从面临“资源禀赋差”的先天缺陷到闯出“油气并举”开发新模式,从陷入原油产量跌破百万吨的困境到实现连续12年稳产百万吨以上…中国石油长庆油田采油四厂立足高液量、高能耗等开发困境,聚焦“勇当高含水效益开发典范”目标,重点攻关压舱石工程、硬稳产示范区建设,令低产低效油井摘掉“贫困”的帽子,在新时代、新征程中交出油气报国的精彩答卷。

使劲“挖”!激发原有储层“内生动力”

在初秋的一口水平井生产现场,成群的“红工衣”穿梭于梁峁上的井场间,致力于解决油井见水问题,经过前期智能找堵水实验,单井日增油量达4吨。在接替资源匮乏的情况下,要想缓解资源禀赋差压力,必须把可持续开发高含水油藏的工作重点放在挖掘老油田增产潜力上来。

采油四厂地质研究所油田管理室主任刘永川说:“自2022年以来,我厂老油田年增油效果较好,占到每年产量递减的11%以上。”

如何让“老枝”发“新芽”?采油四厂深入挖掘储层开发规律,探索形成以“拓展老区资源、精细加密挖潜”为重要抓手的老区挖潜实施方案,全力解决“储量资源有效动用与科技供给能力不匹配”的重要矛盾,持续筑牢“油气并举”高质量发展基础。

针对个别区块地质储量大,但采出程度很低的现状,采油四厂重点挖掘这个老区块的增产潜力,经过前9个月深入探索研究,增产效果明显。同时,技术人员通过量化油田各区块剩余油分布规律,分析当前区域油藏开发现状,研究制定以优化井网排布、精选油井类型为主的精细加密挖潜举措,对4个老区实施分阶段推进、分思路挖潜。

三重“奏”!发掘低效油藏“实际效力”

面对长期存在的质效提升与经营效能不相适应的矛盾,实现效益开发成为采油四厂突破发展瓶颈的关键。采油四厂把重点放到推进“压舱石”工程上,严格落实重新评价油藏、重调油藏流场、重选技术类型“三重”举措,奠定高含水油藏效益开发基础。

为找准阻碍油藏高效开发的“病理”,采油四厂通过油藏精细描述和生产动态监测两种“体检手段”,将单砂体连通模型分析与定量化沉积微相识别相结合,实现油藏目标精准评价。面对水驱矛盾突出问题,采油四厂用好用实重调油藏流场这一改变油藏渗流特征的技术举措,打出涵盖措施挖潜、调剖调驱、注采调整、分层注水的“组合拳”,实现水驱方向的优化和水驱效率的提升,仅开展局部区域低效油井实验,每天恢复油量达到3吨以上。

针对高含水率、低采出率等开发“顽疾”,采油四厂加大三次采油技术实验应用力度,因地制宜开展“深部调驱+多级暂堵压裂”以及烃类气体微泡驱等试验,特别是烃类气体微泡驱在重点油藏北部2个井组开展效果明显,预计提升井组采收率5%以上。

三连“击”!提升开发工艺“发展潜力”

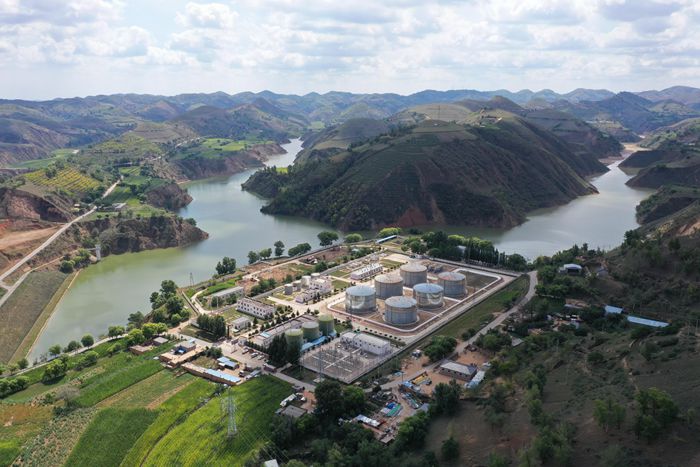

油藏高含水不仅带来了效益开发难题,也动摇了油田稳产基础。为打通这一“肠梗阻”,采油四厂把油田注水、地面优化、井筒治理三大工程作为出发点和落脚点,统筹推进精细注水、场站优化、混烃提产、套破治理等重点工作,稳步夯实高含水效益开发基础。

精细注水是油田开发的灵魂。按照“管生产必须管油藏、管油藏必须抓注水”稳产思路指导,采油四厂把“四条注水”原则作为破解水驱矛盾的“金钥匙”,通过现场调研、动态分析,有计划地实施注水消欠、水质提升、分注测调等3大类13项工作,为油田持续稳产集聚“水驱动力”。

优化地面流程是提升油田开发质量的重要举措。采油四厂全面推进“关停并转减”、常控温集输、伴生气利用等措施,为油田开发效益打牢基础。采油工艺研究所隋晓东围绕常控温集输介绍说,“实施这项工艺以来,全厂累计减少天然气用量316万立方米。若以每立方米3元市场价格计算,相当于直接创造经济效益近1000万元。”(赵奇 刘永川)